Metale și post-procesare: opțiuni rezistente la coroziune pentru piesele dvs

Acțiune

Procesul natural de transformare a metalelor în compuși nedoriți atunci când intră în contact cu fluide corozive precum apa sau aerul este cunoscut sub numele de coroziune.

Mediile corozive schimbă metalele în oxizi, sulfuri și hidroxizi corespunzători lor (de exemplu, rugini de fier), care duc la deteriorarea și dezintegrarea metalului care începe cu zona expusă a metalului și se extinde în întregul metal.

Opțiunea 1: Selectați dintr-o gamă de metale populare rezistente la coroziune.

Oţel inoxidabil

O familie de aproximativ 200 de aliaje de oțel cu rezistență puternică la căldură și coroziune este cunoscută sub numele de oțel inoxidabil. Conținutul de carbon variază de la 0,03% la 1,2%, dar conținutul său ridicat de crom îl face special. Aproximativ 10,5% din oțelul inoxidabil este fabricat din crom, care formează un strat de oxidare pasivă care protejează metalul de coroziune.

Oțelul inoxidabil poate fi împărțit în trei grupe majore în funcție de microstructura sa:

- Oțel inoxidabil austenitic : oțelul inoxidabil austenitic are 8-12% nichel și cel puțin 18% crom. Azotul, carbonul și o varietate de alte elemente sunt de asemenea prezente. Rezistența ridicată la coroziune este asigurată de crom, în timp ce azotul rigidizează materialul. Oțelurile inoxidabile din seria 300 sunt un sortiment de aliaje, iar două clase tipice sunt oțelul inoxidabil 304 și oțelul inoxidabil 316, cel din urmă fiind metalul cel mai rezistent la coroziune.

- Oțel inoxidabil martensitic : oțelul inoxidabil martensitic include de obicei 11,5–13% crom, 0,15–0,15% carbon, 0,1% mangan, molibden și sulf sau seleniu. Gama este cunoscută ca seria 400, iar gradul 420A este cel mai popular. Aliajul este întărit de carbon, dar este mai puțin rezistent la coroziune decât seria 300 datorită nivelului scăzut de crom.

- Oțel inoxidabil feritic : Cunoscut și ca o clasă de aliaje inoxidabile neîntăribile cu crom drept, oțelul inoxidabil feritic are un conținut de carbon mai mic de 20% și un conținut de crom care variază de la 10,5% la 30%. Laminarea la rece poate întări oarecum aceste oțeluri, însă tratamentul termic nu poate. În timp ce 430A este clasa obișnuită, acestea sunt și în seria 400.

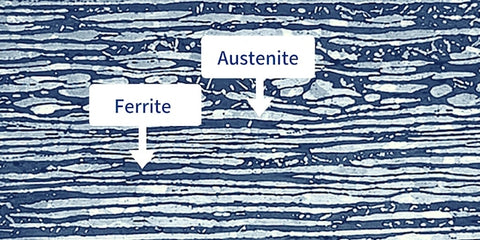

Oțel inoxidabil duplex

Denumirea „aliaj de oțel duplex” implică faptul că este compus din două faze distincte. Pentru a crea cel mai avansat metal rezistent la coroziune, otelurile duplex combina cele mai mari calitati ale fazelor feritice si austenitice. S32750, care conține 25% crom, 7% nichel și 4% molibden, și 2205, care conține 22% crom, 5% nichel și 3% molibden, sunt clase tipice. Sunt angajați în numeroase operațiuni dificile.

Superaliaje

Superaliajele sunt aliaje metalice de înaltă performanță care oferă calități mecanice superioare și rezistență la coroziune la temperaturi ridicate. Din acest motiv, anumite tipuri de metale rezistente la coroziune sunt frecvent utilizate în aplicații care necesită atât performanță ridicată, cât și rezistență la coroziune (cum ar fi aerospațial și medical).

Superaliajele pot fi distinse prin componenta lor primară a matricei:

- Superaliaj de nichel : Datorită coeficientului lor scăzut de dilatare termică, superaliajele pe bază de nichel nu prezintă doar o bună rezistență la coroziune, ci și o mare rezistență și rezistență la căldură. Aceste materiale sunt unice datorită prelucrării lor extraordinare și a memoriei formei. Un material care poate fi imprimat 3D este inconel 718.

- Superaliaj de cobalt : în comparație cu echivalentele lor pe bază de nichel sau fier, superaliajele pe bază de cobalt au puncte de topire mai mari. În comparație cu aliajele pe bază de nichel sau fier, acestea oferă și o rezistență excepțională la coroziune la cald. În comparație cu aliajele pe bază de nichel, superaliajele pe bază de cobalt sunt foarte sudabile. Pulberile de crom cobalt sunt imprimabile 3D.

- Superaliaje de fier : sunt foarte puternice și foarte rezistente la oxidare, fluaj, uzură și coroziune la temperatura camerei standard. Costă mult mai puțin decât primele două opțiuni.

Aluminiu

Datorită afinității sale puternice pentru oxigen, aluminiul formează un strat de oxid pasiv care îl protejează împotriva coroziunii. Majoritatea claselor de aluminiu sunt rezistente la substanțe chimice, dar cele mai puternice clase sunt 1xxx, 3xxx și 5xxx. Ele sunt rezistente în intervalul de pH, în general coroziv, de la 4,5 la 8,5. O metodă excelentă pentru a oferi aluminiului obișnuit o acoperire anticoroziune este anodizarea.

- 1xxx : Cea mai bună rezistență la coroziune în aplicațiile tipice poate fi găsită în 1xxx, care este extrem de pur (aproximativ 99%).

- 3xxx : (aliaje Al-Mn cu un conținut maxim de Mn de 1,25%), manganul servește ca element de aliere primar. Ca urmare, are o rezistență la coroziune puțin mai mică decât aluminiul 1xxx. Cu toate acestea, manganul conferă aliajului proprietățile sale ductile. Aluminiul Al-Si1Mg, de exemplu, rezistă la fisurarea coroziunii la solicitări ridicate.

- 5xxx : Acest tip de componentă de aliere primară a aluminiului, magneziul, oferă rezistență la coroziune practic la egalitate cu aluminiul de clasa 3xxx. Are o rezistență bună la coroziune și o rată ridicată de întărire prin lucru. Lacul de suprafață este, de asemenea, strălucitor.

Aliaje de cupru

Conductivitatea termică ridicată, rezistența la coroziune, duritatea excepțională și rezistența la temperatură ridicată sunt toate caracteristicile aliajelor de cupru. Pentru a crește rezistența la coroziune a altor aliaje metalice, acestora li se adaugă și cupru, care are o rezistență excelentă la coroziune în sine. Cele mai populare metale rezistente la coroziune din familia de aliaje de cupru sunt:

- Bronz : Unul dintre primele materiale descoperite vreodată este bronzul. 12% staniu și 88% cupru alcătuiesc bronzul modern. Nichelul, manganul, aluminiul, siliciul, zincul sau arsenul pot fi de asemenea prezente în bronz. Rezistența la coroziune a aliajului este îmbunătățită de urmele de siliciu adăugate.

- Alama : Alama este aliaje de cupru și zinc. Staniul poate fi, de asemenea, inclus în nivelurile de urme pentru a adăuga rezistență suplimentară la coroziune, deși zincul poate avea efectul opus. Alama are adesea un punct de topire mai scăzut decât bronzul sau chiar cuprul pur, precum și o bună rezistență la tracțiune și o rezistență ridicată la coroziune.

sursa: alama vs aur (https://learnaboutgold.com)

Titan

Deoarece rezistă la coroziune și are un raport puternic rezistență-greutate, titanul este un metal foarte durabil, care este frecvent utilizat în aplicații tehnice. În ciuda faptului că este cu 40% mai ușor decât oțelul, este la fel de puternic.

Titanul creează oxizi pasivi la fel ca alți compuși metalici rezistenți la coroziune, fără de care se corodează imediat. Capacitatea titanului de a rezista la clor este o caracteristică specială. Aliajul de titan 3.7164 (Titan Grad 5) este o ilustrare superbă a unui material care rezistă la coroziune.

Opțiunea 2: Îmbunătățiți rezistența la coroziune a pieselor folosind tratamente de post-procesare

Datorită unei varietăți de opțiuni de finisare a suprafeței, rezistența la coroziune a articolelor prelucrate CNC, a tablei și a articolelor imprimate 3D poate fi, de asemenea, îmbunătățită:

Anodizare : Când un metal este prelucrat (în mare parte piese din aluminiu), suprafața este întărită printr-un proces de oxidare pentru a o face mai rezistentă la uzură.

Prelucrarea vopselei pulverizate : Vopseaua pulverizată protejează obiectele de rugină, inclusiv conductele, carcasele electrice și alte articole folosite în fiecare zi.

Galvanizare : Pentru a preveni coroziunea, un alt metal necoroziv este galvanizat pe suprafața componentei. Pentru a prelungi durata de viață a metalelor standard, metalele rezistente la coroziune enumerate mai jos sunt ocazional acoperite pe acestea.

Lustruirea suprafeței : Pentru a îndepărta bavurile ascuțite rămase în urma procesului de prelucrare, prelucrarea bavurilor de suprafață se face pe articolele prelucrate cu CNC. Se sugerează ca marginea ascuțită a colțului să fie lustruită într-o față netedă, astfel încât să nu rănească oamenii atunci când o folosesc.

vopsirea prin pulverizare a unei suprafețe din oțel inoxidabil