Utilizarea EDM pentru a scala rapid producția de aditivi metalici

Acțiune

În ultimii zece ani, fabricația aditivă (AM) pentru metale a cunoscut o creștere explozivă, în special în domeniul sinterizării directe cu laser a metalelor (DMLS), unde aproape fiecare industrie a găsit o utilizare pentru fabricarea aditivă. Aceste mașini sunt folosite în fiecare zi pentru a produce prototipuri, piese de producție, componente de matriță și piese personalizate unice care sunt fezabile numai cu fabricarea aditivă.

Titlurile zilnice promovează aprobarea noilor materiale, realizarea unor detalii de imprimare mai fine și dimensiuni mai mari de construcție, dar aproape că nu auzim nimic despre celălalt aspect de post-procesare al producției de aditivi metalici. Depudrarea, tratarea termică, eliberarea tensiunii, prelucrarea de finisare, lustruirea și, uneori, cele mai subestimate dintre toate - tăierea pieselor de pe placa de construcție - sunt subiecte care sunt rar discutate.

Îndepărtarea pieselor imprimate de pe plăcile de construcție

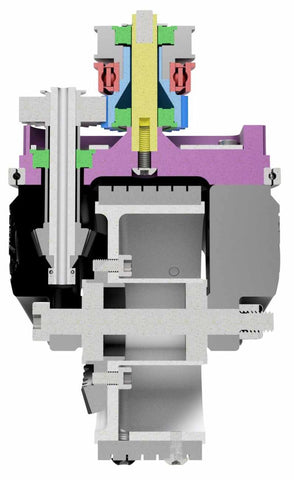

În stânga avem partea finală după tăierea EDM. Următorul pas implică îndepărtarea structurii de susținere.

Să recunoaștem: tăierea unei plăci de construcție este unul dintre pașii cei mai obositoare și subapreciați în procesul de imprimare 3D din metal, dar este absolut necesar să o faceți corect de prima dată pentru a evita costurile suplimentare. Această procedură odată simplă a devenit mai dificilă în ultimii ani. Deși imprimantele sunt mai rapide ca niciodată, materialele pe care le folosesc pentru a imprima piesele devin din ce în ce mai greu de îndepărtat de pe platformele de construcție. Dimensiunile unei platforme de construcție pot fi ocazional prea mari pentru tehnicile de tăiere utilizate în mod obișnuit. Am recunoscut această problemă iminentă și am început să căutăm o alternativă mai bună, pe care am găsit-o în EDM-urile cu sârmă de molibden din seria HB de la EDM Performance Accessories. Prelucrarea cu descărcare electrică, uneori cunoscută sub numele de EDM, este cunoscută și sub denumirea de eroziune a sârmei, scufundare a matriței, prelucrare cu scântei și ardere a sârmei. Folosind scântei repetate între platformă și firul de molibden în contact cu un fluid dielectric, EDM erodează materialele.

EDM rezolvă pentru scară

Am vrut să controlăm capacitatea și să putem lucra cu componente de până la 31,5 inchi pe 15,75 inchi pe 19,69 inchi cu flota partenerului nostru de GE Additive Concept Laser M2 și achiziția recentă a două imprimante Concept Laser X Line 2000R (800 mm cu 400 mm cu 500 mm). HB800 EDM funcționează cu versiuni mai mici, manevrând toate cele trei dimensiuni fără probleme. Precizia a fost un alt factor. Ferăstraiele tradiționale cu bandă funcționează bine pentru piesele noastre de aluminiu de format mare, dar nu sunt cea mai bună alegere pentru tăierea pieselor Inconel mai dure. Seria HB EDM a reușit să finalizeze tăieturi de testare ale materialelor din oțel și Inconel la doar 0,005 in datorită tehnologiei EDM cu molibden. (0,127 mm) de pe suprafața plăcii de construcție și tăind doar o tăietură sau un spațiu de 0,008 inchi (0,203 mm) prin piesă.

Sârmă din alamă vs. molibden: reducerea vitezei și a costurilor

Trebuie să ne gândim la viteză și preț după dimensiune și capacitate. Obiectivul nostru este de a oferi clienților prototipuri rapide și produse finite la costuri pe care și le pot permite majoritatea întreprinderilor mici sau mari. Am comparat un articol dificil convențional pe vechea noastră mașină EDM cu sârmă de alamă și noua noastră EDM din seria HB pentru a măsura viteza de tăiere. Pe acest corp de supapă din oțel, EDM din alamă a avut un timp de oprire de, în medie, 7-8 ore. În timpul tăierii, numeroasele componente mici de sprijin de pe această componentă se pot desprinde și pot cauza rupturi și întârzieri ale firului. Grosimea sa de tăiere variază foarte mult, de asemenea. Acestea nu sunt cele mai bune circumstanțe pentru o tăiere EDM eficientă. Cu toate acestea, electroeroziunea rapidă cu molibden cu sârmă funcționează într-un mod foarte diferit decât electroeroziunea din alamă. La mașina HB, firul se mișcă cu peste 40 de picioare (12,2 metri) pe secundă, creând o acțiune de „spălare” prin piesă pentru a grăbi îndepărtarea materialului. Rezistența la tracțiune a sârmei este dublă față de cea a sârmei EDM de alamă, iar punctul său de topire este de aproximativ trei ori mai mare. Aceste două caracteristici au permis o întrerupere complet rezistentă la erori, fără pierderi de viteză sau întârzieri de pauză. EDM cu molibden a redus în cele din urmă timpul de procesare cu șase ore.

Cu toate acestea, dacă o nouă tehnologie nu va beneficia imediat de clienți, nu are sens să investești în ea. EDM cu molibden este mai puțin costisitor de cumpărat, dar deoarece funcționează mai rapid și are mai puține piese mobile sau răcitoare de lichid scumpe, scade și costurile care sunt incluse în oferte. În total, în cei doi ani în care am folosit aceste mașini, costurile de proces au fost reduse cu 80–90% ca urmare a timpilor de ciclu scurtați și a costurilor de operare a mașinii mai mici. Aceste economii beneficiază în cele din urmă clientul.

Deși separarea componentelor metalice de plăcile lor de construcție nu este niciodată simplă, aceste mașini EDM s-au dovedit a fi destul de eficiente, mai ales atunci când sunt utilizate împreună cu imprimantele noastre de format mare GE Additive X Line.

Aveți nevoie de piese personalizate imprimate 3D? Accesați acest link și încărcați fișierul CAD pentru o cotație online instantanee.